L’industrie est à l’origine de 30% des gaz à effet de serre en Wallonie et induit de nombreuses pollutions. Mais quantité de matériaux qu’elle fabrique nous servent au quotidien. Ciment, béton et briques, pour nos bâtiments et infrastructures non-biosourcés ; acier et métaux pour nos véhicules et équipements ; plastiques pour certains de nos objets et emballages ; engrais pour l’agriculture conventionnelle ; ou encore verre et papier consommateurs de chaux et autres ressources pour être fabriqués.

Alors… Est-elle condamnée à être le symbole des contradictions de notre société ? Un mal nécessaire pour nous assurer un mode de vie confortable ? Comment faire pour diminuer son impact sur le climat et l’environnement ? Et toutes les émissions ont-elles la même utilité sociétale ?

Pollution en Wallonie, ou délocalisée ?

Aujourd’hui l’industrie rassemble une grande diversité d’activités, de matériaux et de produits. Toutes les entreprises qui produisent en Wallonie doivent rendre compte à l’administration wallonne de leurs émissions de gaz à effet de serre (GES), comptabilisées sur le territoire. Le bilan que nous faisons ici en Wallonie est donc partiel car une partie (importante) des émissions liées aux biens que nous consommons est réalisée à l’étranger. Prenons par exemple les semi-conducteurs et processeurs, ou bien l’acier, dont la phase à chaud autrefois fleuron wallon, est maintenant réalisée à l’étranger.

La Plateforme Wallonne du GIEC évalue une balance nette d’« émissions importées » à 6 t CO2-eq par an et par Wallon, soit 21 millions de t CO2-eq. A ajouter au 10 t/an/pers ou 37 millions de tonnes déjà produites sur le territoire en 2019. Ces émissions importées intègrent certes l’aviation et le secteur maritime, mais elles sont surtout industrielles. Un outil intéressant pour les découvrir est le Global Carbon Atlas.

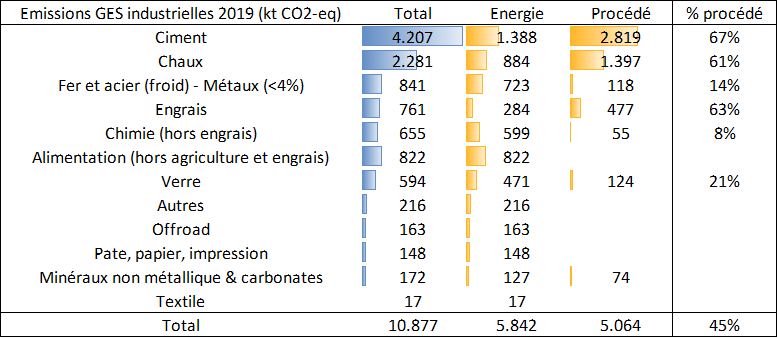

Qui émet en Wallonie ? Energie ou procédé ?

Le tableau suivant résume la répartition par sous-secteur industriel des 11 millions de t CO2-eq annuelles émises par l’industrie en Wallonie, soit 30% des émissions totales du territoire. A côté du total de chaque secteur se trouve une information rarement partagée : les émissions totales se divisent en effet en une partie « énergie » et une partie « procédé ». La partie « énergie » est celle due à la combustion d’énergies fossiles – coke, charbon, pétrole et gaz naturel – pour chauffer les matières premières et assurer les réactions physico-chimiques. La partie « procédé » quant à elle est due à l’émission de GES par les matières premières elles-même lors de leur transformation. L’exemple le plus important est le calcaire et la dolomie qui « décarbonatent » dans les fours à ciment ou à chaux : CaCO3 + chaleur à CaO (utilisé) + CO2 (déchet gazeux).

Mis à part la décarbonatation du calcaire qui domine, les émissions « procédé » sont variées : la décarburation de la fonte dans l’aciérie à oxygène, le « reformage » du gaz naturel lors de la préparation d’ammoniac pour les engrais (produire de l’hydrogène gris, à partir de méthane, nécessaire pour le procédé Haber-Bosch), l’usage de CO2 comme gaz d’inertage dans certaines applications agro-alimentaires, l’injection de CO2 dans des boissons pour les rendre gazeuses. Sans oublier l’usage potentiel de CO2 comme gaz propulseur ou agent moussant dans la fabrication de mousses synthétiques, ou encore l’épuration des eaux usées.

Décarboner le ciment, les solutions techniques envisagées

Le secteur cimentier est donc le plus émissif en Wallonie, avec 4,2 millions de tonne CO2-eq, soit 11% des émissions wallonnes. La particularité du secteur est que même si on supprime les énergies fossiles (et les déchets de pneus) utilisées par la filière, il restera encore 2,8 millions de tonnes « procédé ». Par tonne de ciment, la fabrication émet en moyenne 850 kg de CO2, et donc environ 560 kg en émissions « procédé » et 280 kg en « combustion ».

Le secteur envisage plusieurs les stratégies pour se décarboner :

- Commençons par le plus gros poste, les émissions « procédé ». La source principale est le fameux « clinker » : un mélange de 20% d’aluminosilicate et surtout de 80% de calcaire (CaCO3), qui décarbonate à haute température. Avant et/ou après la première cuisson, une solution est d’avoir des matériaux déjà décarbonatés, comme le « laitier » coproduit de la sidérurgie. Cette mesure est positive, mais tributaire d’une production suffisante d’acier et d’une consommation modérée des autres secteurs, comme le verre confronté au même enjeu et adoptant la même solution. Du calcaire déjà décarbonaté (ou calciné) dans des fours de recuit, appelé « chaux vive » peut aussi être utilisé. Ceci ne fait que déplacer le CO2 « procédé » à une autre entreprise (et implique deux opérations de chauffe au lieu d’une avec refroidissement entre les deux), mais permet d’avoir du CO2 non-mélangé aux fumées de combustion et donc plus facilement traitable et éventuellement capturable. On y reviendra.

- Pour les émissions « énergie », l’amélioration de l’efficacité des fours est bien sûr indispensable. Mais une pratique complémentaire consiste à utiliser des « combustibles de substitution » tels que des déchets, dont les pneus de voiture. Soustrait de leur destruction dans les incinérateurs, ils sont ici valorisés et permettent de réduire l’usage direct de combustibles fossiles.

- Enfin, la troisième voie est de réduire la quantité de « clinker » et/ou de développer de nouvelles formulations de ciment, comme par exemple le ciment géopolymère (utilisant notamment du « laitier »).

- Récemment, la capture du CO2 devient la solution privilégiée pour atteindre la neutralité carbone.

Substituer le combustible par des carburants de synthèse produits avec de l’électricité renouvelable, les « efuels », n’est pas évoqué par le secteur, probablement en raison de limites au niveau du procédé.

« Stop béton » aussi sur la quantité de ciment ?

Les solutions techniques sus-mentionnées sont donc fortement limitées par la disponibilité d’autres produits ou combustibles. En pratique, il sera dès lors difficile de décarboner le secteur uniquement avec des solutions techniques.

Mais une solution n’est jamais envisagée par le secteur lui-même : réduire les volumes de la consommation de ciment et de béton !

Un axe est de développer de nouvelles façons de construire et de rénover nos bâtiments, par exemple avec des matériaux biosourcés locaux (bois notamment), ou minimiser la démolition/reconstruction pour réduire le besoin en matières premières.

Une seconde approche est de limiter la surface des bâtiments que nous construisons sur le territoire que ce soit à des fins commerciales ou de logements.

Ce n’est pas pour rien qu’IEW a fait du « Stop Béton », c’est-à-dire la lutte contre l’artificialisation des terres, une des priorités absolues pour construire une Wallonie durable. Ceci permettrait de mieux maintenir les milieux propices à la biodiversité, d’éviter un éparpillement générateur de besoins accrus en termes de mobilité, et de réduire, in fine, la consommation et donc la production de ciment.

L’acier, heureusement délocalisé ?

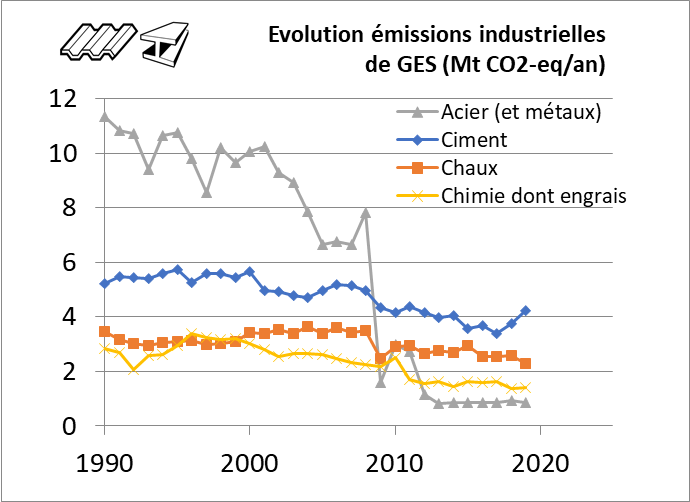

Que cela soit dans la région de Charleroi ou de Liège, le long du bassin Sambre-Meuse, la phase à chaud de l’acier a été un champion économique de la Wallonie. Cependant, après deux décennies de déclin et de tentatives de survie financées par la Région Wallonne, le dernier haut-fourneau s’est définitivement arrêté en 2011 à Ougrée. Comme le montre la figure ci-dessous, le secteur a donc diminué par 10 ses émissions, passant de 10 Mt CO2-eq par an vers 2000 à moins de 1 Mt CO2 aujourd’hui : il ne reste que quelques aciéries électriques et surtout des transformateurs, produisant des tôles, tiges et fils.

Cependant, l’acier continue à être consommé en Wallonie, à travers les véhicules, les équipements ou les infrastructures utilisant les poutres ou tiges pour armer le béton. La phase à chaud est donc simplement délocalisée et les émissions bien réelles sont désormais importées, bien que non-comptabilisées sur notre territoire. La réduction de la consommation d’acier sur notre territoire reste donc un enjeu climatique de premier ordre.

Par rapport à d’autres régions d’Europe, cela facilite grandement l’atteinte de l’objectif du dernier Gouvernement wallon de réduire de 55% les émissions wallonnes de GES de 2030 par rapport à 1990. Nous émettions 56 millions de tonnes en 1990, émettons aujourd’hui 37 Mt et devons atteindre 25 Mt en 2030. Sur 55% de réduction, 16% sont déjà acquis de la dramatique réduction de la phase à chaud de l’acier. Mais cette baisse comptable n’a évidemment aucun intérêt pour le climat car les émissions ont simplement été délocalisées avec la production.

La chaux, autre fleuron wallon très émissif et acculé

Deuxième plus grosse émission industrielle wallonne, la chaux ou oxyde de calcium CaO est une matière poudreuse et blanche, obtenue par calcination du calcaire, comme pour le ciment. Elle intervient dans une vaste variété d’activités : procédés sidérurgiques et chimiques (soude du procédé Solvay), blanchiment du papier, composant pour le verre, et même dans des industries alimentaires (sucreries) ou comme amendement alcalinisant pour les sols agricoles. Son développement en Wallonie est dû à ses gisements importants de roches carbonatées, calcaire et dolomie en tête.

Pour ce secteur, à part les améliorations de l’efficacité énergétique des procédés, peu voire pas de solution. Surtout que 61% des émissions sont de type « procédé ». Des substitutions par un autre composé dans tous les secteurs industriels qui l’utilisent, fermeraient les portes du secteur. Dans sa logique de non réduction des volumes, les chaufourniers envisagent donc la capture de CO2, davantage explorée ici .

Vers une vision industrielle

Tout d’abord la Wallonie, la Belgique et l’Europe ont besoin d’une vision industrielle. Des activités industrielles vont disparaître : raffinage de pétrole, distribution de gaz naturel, de pétrole, de charbon. D’autres devront très probablement diminuer leurs volumes : ciment, acier, chaux, automobile et avion. D’autres enfin n’existent pas encore aujourd’hui ou vont se développer.

Il est crucial de nous préparer à ces disparitions (par exemple prévoir la formations des travailleurs de ces secteur et accompagner leur ré-orientation professionnelle)

Au-delà de l’industrie, changer les consommations

Le principal défi de l’industrie est que, comme nous l’avons vu, il y a des limites physiques dans l’amélioration des procédés, des limites chimiques et mécaniques dans les matériaux fabricables, des consommations minimales pour se mouvoir, se chauffer, fabriquer… Pour réduire drastiquement nos émissions de GES, nous devons donc dans tous les scénarios prévoir une réduction de fabrication de matériaux. L’administration fédérale belge l’a d’ailleurs bien identifié dans ses 6 scénarios pour une Belgique climatiquement neutre en 2050, où son scénario central envisage une réduction de 44%.

Une manière de faire est bien sûr d’améliorer la circularité et la recyclabilité des matériaux.

Mais nous devons aussi introduire une logique d’économie, au sens « économe », de nos matériaux : éco-conception en premier des usages et ensuite des produits. Est-il nécessaire d’avoir un objet de 2 tonnes d’acier et batteries pour se déplacer seul ou en famille ? A notre connaissance, aucun centre de recherche privé en Wallonie n’intègre une analyse de cycle de vie dans l’élaboration de ses matériaux et produits.

Pour relever le défi des matériaux, des produits et des usages, nous pourrions nous inspirer du vivant, comme proposé par Gauthier Chapelle dans son livre « Le vivant comme modèle ». Avec un nombre limité d’atomes différents qui se recyclent à l’infini, le vivant a su déployer une incroyable diversité de matériaux et de coloris. Pas seulement avec un faible impact, mais même en faisant fleurir une variété d’écosystèmes riches et beaux. Saurons-nous en faire autant ?

Aidez-nous à protéger l’environnement,

faites un don !

Faites un don

Faites un don